As entradas de ar e outros apêndices são colados à concha de acordo com modelos precisos, utilizando adesivos de alta resistência. São especialmente concebidos para se destacarem em caso de acidente, de modo a não afectar a capacidade de ricochete do capacete e a sua deflexão de impacto. Da mesma forma, a viseira é colocada manualmente e ajustada uma a uma para assegurar uma instalação correcta e um ajuste estanque. O capacete está quase pronto, mas primeiro deve passar por um controlo exaustivo com uma longa lista de aspectos a ter em conta. Uma vez verificado, é embalado e enviado. E apenas duas pessoas estão autorizadas a fazer isto.

Moldado à mão

Cada concha é moldada à mão. As mãos dos nossos artesãos reúnem as fibras e os melhores materiais. Apenas um pequeno grupo de peritos, certificados pelas nossas normas de trabalho, pode encarregar-se de reunir os mais de 20 materiais necessários para criar o capacete mais forte possível. E em cada passo desse processo a concha é inspeccionada para detectar quaisquer imperfeições que possam comprometer a sua integridade.

Tecnologia e artesanato

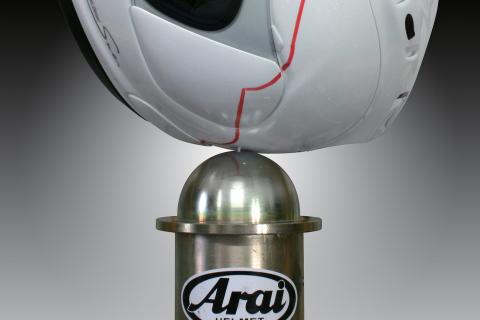

Praticamente todo o processo é levado a cabo manualmente. O único passo que utiliza processos robóticos é o corte das diferentes aberturas na casca. Os diferentes orifícios de ventilação e a abertura frontal da viseira são cortados utilizando um sistema laser para assegurar um corte limpo e preciso em todos os capacetes. Além disso, os capacetes são pesados e medidos com micrómetros de precisão em cada parte do processo, assegurando que as normas da Arai são cumpridas.

Controlo do processo

Para além da pesagem, medição e verificação de cada concha após cada parte do processo, é mantido um controlo firme de todos os materiais e processos. Cada camada de material adicionado é marcada com a localização e o tipo desse material. A espessura da concha é especificada, os cortes a laser são especificados e, uma vez verificados e aprovados, cada inspector deve assiná-la e indicar o seu peso antes de continuar o processo de fabrico dos nossos capacetes Arai.

Polimento e escorvamento

Os capacetes Arai são construídos com a quantidade mínima de resina para limitar o mais possível o peso da construção do capacete, pelo que a superfície do capacete deve ser polida e limada antes do processamento posterior. Depois disso, os capacetes devem ser pintados. Este é um processo complexo em que o casco é polido e primado várias vezes. Após várias passagens pelo forno e um polimento final húmido da concha, o capacete tem a sua primeira demão de tinta. Está então pronta para o complexo processo de aplicação dos diferentes desenhos.

Embelezamento

A concha é verificada uma vez mais e preparada para o embelezamento. É aqui que as diferentes pinturas ou desenhos são aplicados por transferência de água. Todo o processo é inteiramente manual e é rigorosamente supervisionado para assegurar que o acabamento é perfeito. Os estênceis são concebidos à mão e é necessário um stencil diferente para cada tamanho de capacete. O capacete é então envernizado e furado para adicionar a correia do queixo, ventilação e fixação da viseira. Os bocados têm de ser substituídos a cada pequeno capacete devido à dureza das botas Arai. Os moldes são também adicionados ao fundo e à viseira do capacete.

Dentro

Com o revestimento exterior quase terminado, o EPS interior tem de ser inserido. Apenas cinco pessoas na fábrica Arai são certificadas para realizar este processo devido à sua dificuldade. O revestimento deve estar perfeitamente alinhado de modo a que os orifícios de ventilação estejam perfeitamente alinhados. Outro processo importante é a instalação das cintas do queixo. Estes são instalados à mão e uma inspecção independente certifica a qualidade da sua instalação sobre um componente tão importante.

Visores e entradas de ar

As entradas de ar e outros apêndices são colados à concha de acordo com modelos precisos, utilizando adesivos de alta resistência. São especialmente concebidos para se destacarem em caso de acidente, de modo a não afectar a capacidade de ricochete do capacete e a sua deflexão de impacto. Da mesma forma, a viseira é colocada manualmente e ajustada uma a uma para assegurar uma instalação correcta e um ajuste estanque. O capacete está quase pronto, mas primeiro deve passar por um controlo exaustivo com uma longa lista de aspectos a ter em conta. Uma vez verificado, é embalado e enviado. E apenas duas pessoas estão autorizadas a fazer isto.